Magnete spielen eine entscheidende Rolle für den Betrieb und die Effizienz von bürstenlosen Motoren (BLDC-Motoren), die aufgrund ihrer Zuverlässigkeit und Leistung in verschiedenen Anwendungen weit verbreitet sind. Hier finden Sie einen detaillierten Einblick in die Verwendung von Magneten in bürstenlosen Motoren:

1. Grundprinzipien bürstenloser Motoren

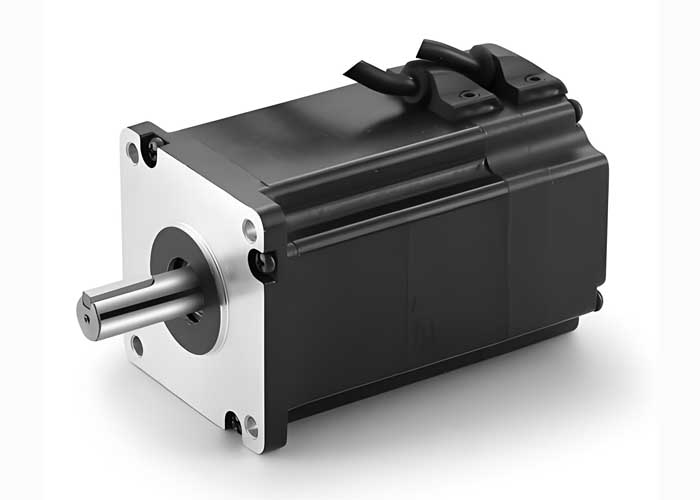

Bürstenlose Gleichstrommotoren (BLDC-Motoren) unterscheiden sich von herkömmlichen Bürstenmotoren durch den Wegfall von Bürsten und Kommutator. Stattdessen verwenden sie elektronische Steuerungen und Permanentmagnete, um den Motorbetrieb zu ermöglichen. Zu den wichtigsten Komponenten gehören:

Stator: Der stationäre Teil des Motors, der aus Drahtspulen besteht, die unter Spannung stehen und so ein rotierendes Magnetfeld erzeugen.

Rotor: Der rotierende Teil des Motors, der Permanentmagnete enthält.

2. Magnetplatzierung und -konfiguration

Permanentmagnete am Rotor:

Der Rotor eines bürstenlosen Motors ist mit Permanentmagneten ausgestattet. Diese Magnete bestehen typischerweise aus Materialien wie Neodym oder Ferrit, die für ihre starken magnetischen Eigenschaften bekannt sind. Die Anordnung und Platzierung dieser Magnete ist entscheidend für die Effizienz und Leistung des Motors.

Magnettypen:

Neodym-Magnete: Dies sind Hochleistungsmagnete, die im Verhältnis zu ihrer Größe starke Magnetfelder erzeugen. Sie werden aufgrund ihrer überlegenen magnetischen Stärke und kompakten Größe häufig in bürstenlosen Motoren verwendet.

Ferritmagnete: Diese sind kostengünstiger und bieten für viele Anwendungen ausreichende magnetische Stärke. Sie werden häufig in Motoren verwendet, bei denen die Kosten ein wesentlicher Faktor sind.

3. Motorbetrieb

Wechselwirkung magnetischer Felder:

Bei einem bürstenlosen Motor werden die Statorwicklungen in einer von einem elektronischen Drehzahlregler (ESC) gesteuerten Reihenfolge aktiviert. Diese Aktivierung erzeugt ein rotierendes Magnetfeld. Die Permanentmagnete am Rotor interagieren mit diesem rotierenden Feld und bringen den Rotor zum Drehen.

Kommutierung:

Der elektronische Controller steuert die Kommutierung, indem er den Strom durch die Statorwicklungen synchron zur Rotorposition schaltet. Diese präzise Zeitsteuerung gewährleistet eine gleichmäßige Rotation und einen effizienten Betrieb.

4. Vorteile der Verwendung von Magneten in bürstenlosen Motoren

Hohe Effizienz:

Permanentmagnete tragen zur hohen Effizienz bürstenloser Motoren bei, indem sie Energieverluste minimieren. Im Gegensatz zu Bürstenmotoren, bei denen Reibung und Verschleiß zu Energieverlust führen können, nutzen bürstenlose Motoren Magnetfelder ohne physischen Kontakt, was zu weniger Energieverlust führt.

Reduzierter Wartungsaufwand:

Da bürstenlose Motoren keine Bürsten haben, entfällt der Verschleiß, der mit Bürsten- und Kommutatorsystemen einhergeht. Dies führt zu einem geringeren Wartungsbedarf und einer längeren Motorlebensdauer, da weniger Teile mechanischer Abnutzung ausgesetzt sind.

Höhere Leistungsdichte:

Permanentmagnete erzeugen ein starkes Magnetfeld, das zur hohen Leistungsdichte bürstenloser Motoren beiträgt. Dies bedeutet, dass bürstenlose Motoren im Verhältnis zu ihrer Größe und ihrem Gewicht mehr Leistung liefern können als Bürstenmotoren.

5. Anwendungen von bürstenlosen Motoren

Unterhaltungselektronik:

Bürstenlose Motoren werden in verschiedenen Unterhaltungselektronikgeräten verwendet, beispielsweise in Computerkühllüftern, Drohnen und Elektrofahrzeugen. Aufgrund ihrer Effizienz und Zuverlässigkeit sind sie ideal für Anwendungen, bei denen Leistung und Langlebigkeit entscheidend sind.

Automobilindustrie:

In Elektrofahrzeugen (EVs) und Hybridfahrzeugen werden bürstenlose Motoren für den Antrieb und verschiedene Nebenfunktionen eingesetzt. Aufgrund ihrer hohen Effizienz und des geringen Wartungsaufwands eignen sie sich gut für Automobilanwendungen.

Industrielle Anwendungen:

Bürstenlose Motoren werden aufgrund ihrer Präzision und Zuverlässigkeit in Industriemaschinen und Robotern eingesetzt. Sie werden häufig in Anwendungen eingesetzt, die eine präzise Steuerung und ein hohes Drehmoment erfordern, wie CNC-Maschinen und automatisierte Fertigungssysteme.

Luft- und Raumfahrt und Verteidigung:

In der Luft- und Raumfahrt sowie im Verteidigungssektor werden bürstenlose Motoren in verschiedenen Anwendungen eingesetzt, darunter Aktuatoren und Flugsteuerungssysteme. Ihre Zuverlässigkeit und Leistung sind für die anspruchsvollen Bedingungen in der Luft- und Raumfahrt von entscheidender Bedeutung.

6. Überlegungen zum magnetischen Design

Magnetgröße und -form:

Größe und Form der Permanentmagnete beeinflussen die Leistung des Motors. Größere Magnete oder Magnete mit bestimmten Formen können das Drehmoment und die Effizienz des Motors verbessern. Das Design muss die magnetische Stärke mit den physikalischen Einschränkungen des Motors in Einklang bringen.

Magnetmaterial:

Die Wahl des Magnetmaterials beeinflusst die Leistungsmerkmale des Motors. Hochenergetische Materialien wie Neodym erzeugen starke Magnetfelder und werden bevorzugt für Anwendungen eingesetzt, die hohe Leistung und kompaktes Design erfordern.

Wärmemanagement:

Bei hohen Temperaturen kann die magnetische Stärke von Permanentmagneten nachlassen. Um sicherzustellen, dass der Motor unter verschiedenen Bedingungen effizient arbeitet, ist ein effektives Wärmemanagement unerlässlich. Dazu gehört die Verwendung von Materialien, die Temperaturschwankungen standhalten, und die Konstruktion des Motors, um Wärme effektiv abzuleiten.

7. Zukünftige Entwicklungen und Innovationen

Fortgeschrittene Materialien:

Die laufende Forschung zielt auf die Entwicklung moderner Magnetmaterialien mit höherer magnetischer Flussdichte und verbesserter Temperaturstabilität. Diese Innovationen werden die Leistung bürstenloser Motoren steigern und ihre Anwendbarkeit erweitern.

Integrierte Elektronik:

Zukünftige bürstenlose Motoren könnten hochentwickelte Elektronik direkt in die Motorbaugruppe integrieren. Diese Integration könnte das Design rationalisieren, die Größe reduzieren und die Gesamtleistung verbessern, indem die Interaktion zwischen dem Motor und seinem Steuersystem optimiert wird.

Zusammenfassung

Magnete sind für den Betrieb bürstenloser Gleichstrommotoren von grundlegender Bedeutung und tragen zu ihrer hohen Effizienz, ihrem geringeren Wartungsaufwand und ihrer Leistungsdichte bei. Permanentmagnete am Rotor interagieren mit dem rotierenden Magnetfeld des Stators, um Bewegung zu erzeugen. Dies ermöglicht eine breite Palette von Anwendungen von der Unterhaltungselektronik bis hin zu Industriemaschinen und Luft- und Raumfahrtsystemen. Durch die Nutzung der Vorteile von Permanentmagneten und die kontinuierliche Weiterentwicklung von Material- und Designtechnologien sind bürstenlose Motoren bereit, ihre zentrale Rolle in verschiedenen Bereichen fortzusetzen.

English

English